Coat4Turbine

Klimaschutzwettbewerb "Energieeffizienz Unternehmen.NRW"

Energy Solutions SE hat im Zeitraum vom 23.03.2018 bis zum 22.03.2021, mit namhaften Instituten und Konsortialpartnern aus der Industrie, ein von der EU gefördertes Vorhaben zur Entwicklung von Verschleißschutzschichten gegen Partikel- und Wassertropfenerosion durchgeführt.

Es waren folgende Konsortialpartner an diesem Vorhaben beteiligt.

- RWTH Aachen University

- Westfälische Hochschule

- thermico

- Innobraze GmbH für Verfahrenstechnik

Das Vorhaben wurde dankenswerter Weise unterstützt und gefördert unter dem Förderkennzeichen: EFRE-0801014 und dem Aktenzeichen der Leitmarktagentur.NRW: KEU-2-002A

Projektbeschreibung

Dampfturbinen, stationäre Gasturbinen und Kompressoren, die großflächig im Anlagen- und Maschinenbau eingesetzt werden, gehören zu den wichtigsten Maschinen bei der Energieerzeugung und –umwandlung und verursachen einen dementsprechend großen Anteil am CO2-Ausstoß im industriellen Betrieb. Dies bezieht sich sowohl auf den direkten Einsatz, als auch auf die Instandsetzung bei erreichen des Lebensdauerendes aufgrund von Verschleiß und Korrosion dieser Anlagen. Die genannten Energiewandlungsmaschinen haben als Schlüsselkomponenten die Turbinen- oder Kompressorlaufschaufeln gemeinsam, welche erosiven und korrosiven Beanspruchungen durch die Betriebsbedingungen, sowie die Umgebungsmedien ausgesetzt sind.

Diese Anforderung führen zu einer kontinuierlichen Geometrieveränderung der betreffenden Bauteile, die insbesondere durch Tropfenschlag- und Festkörpererosion, sowie Oxidation bzw. Korrosion in Mitleidenschaft gezogen werden.

Infolgedessen werden die Strömungsverhältnisse innerhalb der Turbine und damit die Effizienz der Energiewandlung beeinträchtigt. Um die geforderte Nutzleistung aufrechtzuhalten, steigt der Brennstoffbedarf teils drastisch an bzw. müssen Ersatzgeräte vorgehalten werden, was einen höheren Ressourcenverbrauch und einen erhöhten CO2-Ausstoß zur Folge haben kann. Des Weiteren werden auch der Lebenszyklus-Wirkungsgrad (Life-Cycle-Efficiency) sowie die Material- bzw. Ressourceneffizienz der Turbine reduziert, da durch Erosion und Korrosion beschädigte Turbinenschaufeln häufiger ausgetauscht bzw. repariert werden müssen. Neben dem energie- und materialintensiven Reparaturaufwand und der reduzierten Lebensdauer der Bauteile müssen auch die Stillstandzeit bzw. der geringe Wirkungsgrad in der Anlaufphase nach der Reparatur bei der Life-Cycle-Efficiency berücksichtigt werden. Um die oben genannten Schädigungsmechanismen zu reduzieren, gilt es einen vielversprechenden Ansatz zu finden, um die Laufschaufeln als am stärksten beanspruchte Systemkomponente vor unerwünschten Geometrieveränderungen zu schützen und damit die hohe Gesamteffizienz von Turbinen zu erhalten, und demgemäß einen niedrigen CO2-Ausstoß zu gewährleisten. Die Lösung hierfür liegt in der Differenzierung in den lasttragenden Konstruktionswerkstoff und einer zusätzlichen Beschichtung auf der belasteten Komponente zum Schutz vor Korrosion und Erosion. Ein anwendungs- und damit belastungsspezifischer Einsatz von kombinierten Erosions- und Korrosionsschutzschichten, der zusätzlich auf die thermische Belastung des jeweiligen Bauteils abgestimmt ist, kann zur Erzielung der gewünschten Wirkungsgrade und Lebensdauern bei den genannten Turbomaschinen sinnvoll sein. Weiterhin ermöglichen Schutzschichten eine Erweiterung der Prozessfenster für den Einsatz von z.B. Dampfturbinen in geothermischen Kraftwerken oder Expandern bei der Abwärmerückgewinnung, bei bisher nicht optimalen Einsatzparametern, was die Nutzung dieser Energiequellen erst ermöglicht oder effizienter macht.

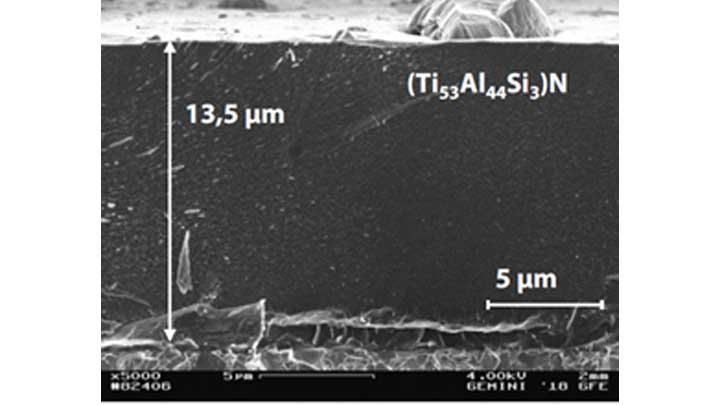

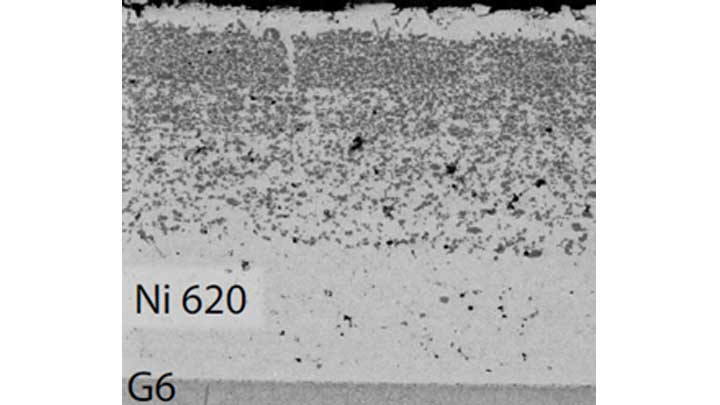

In diesem Vorhaben wurden durch die Konsortialpartner PVD-, Lot- und thermisch gespritzte Schichtsysteme entwickelt und getestet, die den oben genannten Belastungen widerstehen können. MAN lieferte für diese Arbeiten eine Aufstellung der Schädigungen von im Einsatz befindlichen Turbomaschinen als Referenz für die neuentwickelten Schichten. PVD- und Lotschichten wurden vom Institut für Oberflächentechnik entwickelt (siehe Bilder 1 und 2).

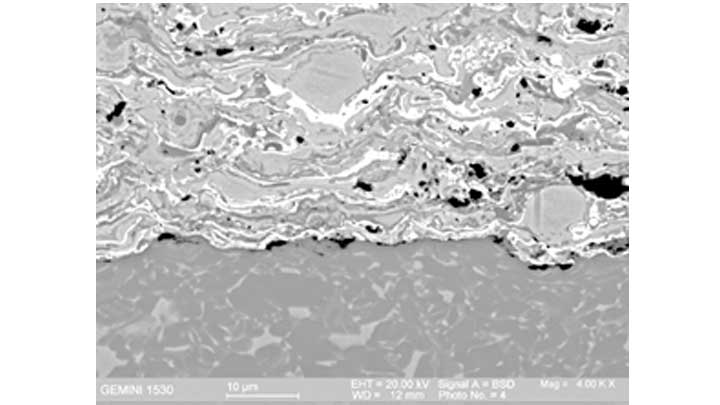

Die Firma Thermico GmbH entwickelte plasmagespritzte Schutzschichten. Eine Schicht aus Cr-Cr2O3, aufgebracht durch thermisches Plasmaspritzen wird in Bild 3 gezeigt.

Bild 1: PVD-Schicht aus (Ti,Al,Si)N System hergestellt mit einer HS-PVD-Anlage

Bild 2: Gradiertes Lotschichtsystem mit Carbid-Partikeln

Bild 3: Gefüge der Schicht Cr-Cr2O3-Plasma ohne Wärmebehandlung

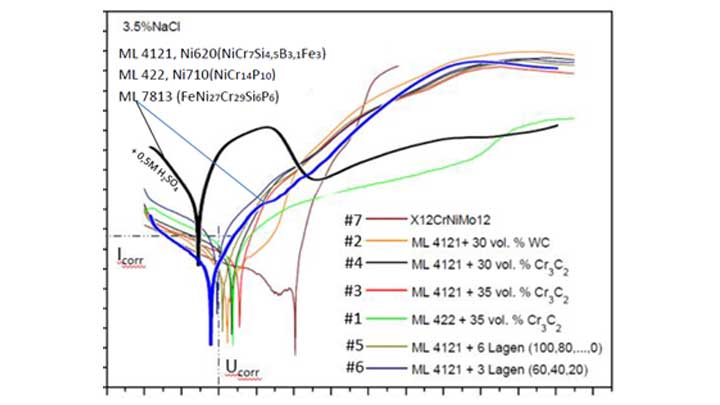

Die Westfälische Hochschule Gelsenkirchen unterstützte die Arbeiten mit elektrochemischen Untersuchungen der neuentwickelten Beschichtungen (siehe Bild 4).

In diesem Vorhaben wurden erfolgreich Schutzschichten für Turbomaschinen entwickelt, die hohen erosiven und korrosiven Anforderung im Betriebseinsatz widerstehen können. Es wurden verschiedene Beschichtungstypen entwickelt und untersucht. Sowohl sehr dünne Schichten, sog. PVD-Schichten bis zu einer maximalen Schichtdicke von 15 µm, als auch Lötschichten und thermisch gespritzte Schichten, die größere Dicken bis zu einem Millimeter und mehr erreichen können. Die entsprechenden Verschleissversuche am Institut für Oberflächentechnik und die Korrosionsuntersuchungen an der Westfälischen Hochschule zeigen, dass gerade mit den High-Speed-PVD-Schichten ein sehr guter Beschichtungstyp zur Verfügung steht, um die negativen Auswirkungen der Betriebsbelastungen bei schnell drehenden Bauteilen zu reduzieren. Zudem bietet diese Art von Beschichtung den Vorteil, dass sie aufgrund ihrer geringen Dicke nur eine geringe Geometrieänderung, der meist einbaufertigen Bauteile verursacht. Die Beschichtung durch Auftragslote zeigt ebenfalls gute Ergebnisse gegen bestehende erosive und korrosive Schädigungsmechanismen. Zudem ist es bei diesem Beschichtungstyp möglich die Hartstoffanteile in einem weiten Bereich, sowohl von der Konzentration im Lot, als auch von der örtlichen Verteilung her, entsprechend den Anforderungen zu variieren.